Hassas üretim alanında, tornalama ve frezeleme iki temel işleme sürecidir. CNC teknolojisi'nın ilerlemesiyle, bu iki sürecin tek bir makinede birleştirilmesi (torna-freze kompozit işleme olarak bilinir) karmaşık parça üretiminde devrim yaratmıştır. Bu makale, tornalama içindeki frezeleme sürecini, teknik prensiplerini, uygulamalarını ve önde gelen bir hassas CNC takım tezgahı üreticisi olan EUMASPINNER'ın bu teknolojiyi kullanarak son teknoloji çözümler sunmasını incelemektedir.

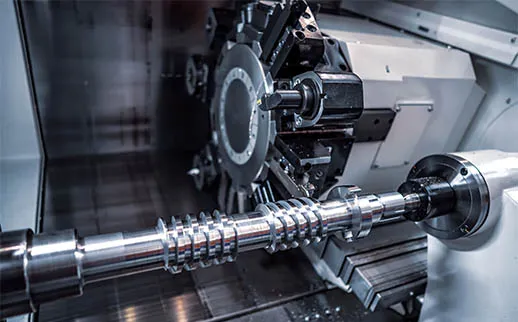

Tornalama, iş parçasının dönerken sabit bir aletin malzemeyi çıkardığı bir işleme sürecidir ve esas olarak silindirler, koniler ve dişler gibi döner yüzeyler üretmek için kullanılır. Yüksek dönme doğruluğuna sahip eksenel simetrik parçalar oluşturmada mükemmeldir. Frezeleme ise, düz yüzeyler, yuvalar, konturlar ve karmaşık 3B geometrileri işleyebilen, sabit veya hareketli bir iş parçasından malzemeyi çıkaran dönen çok dişli bir kesiciyi içerir. Çok yönlülüğü, çeşitli kesici tiplerinden (uç frezeler, yüzey frezeleri, form kesiciler) ve çok eksenli hareket yeteneklerinden kaynaklanır.

Geleneksel olarak ayrı olan bu işlemler, torna-freze kompozit makinelerine (örneğin EUMASPINNER'ın ultra hassas CNC torna-freze merkezleri) sorunsuz bir şekilde entegre edilir ve tek bir kurulumda çoklu işlem işlemeye olanak tanır.

2.1 Güç Taret Teknolojisi

Torna-freze entegrasyonunun özü, motorlu freze takımlarını (örneğin, uç frezeler, matkaplar) barındıran güç taretinde yatar. Frezeleme işlemleri sırasında, taretin entegre motoru takım milini çalıştırırken, makinenin doğrusal eksenleri (X, Z ve genellikle Y) takım hareketini kontrol eder. Örneğin, silindirik bir iş parçasını döndürürken, güç tareti yan tarafında düz yüzeyler, yuvalar veya delikler frezeleyebilir ve böylece ikincil kurulumlara olan ihtiyacı ortadan kaldırır.

2.2 Çok Eksenli Senkronizasyon

EUMASPINNER'ın 5 eksenli modelleri gibi modern torna-freze merkezleri, beş eksene kadar (3 doğrusal + 2 dönüşlü) koordinasyon sağlamak için gelişmiş CNC sistemlerini kullanır. Dönme eksenleri (iş parçası eğimi için A, mil dönüşü için C), takımın iş parçasına herhangi bir açıda yaklaşmasını, eğimli yüzeyleri, helezoni olukları veya geleneksel torna tezgahlarının işleyemediği yontulmuş formları işlemesini sağlar. Bu çok eksenli sinerji, makineyi "frezeleme kabiliyetine sahip bir torna tezgahından" gerçek bir hibrit işleme merkezine dönüştürür.

2.3 Yüksek Hassasiyetli Senkronizasyon Kontrolü

Tornalamada frezeleme için kritik olan, ana mil (iş parçası dönüşü) ile freze takımı mili arasındaki senkronizasyondur. EUMASPINNER'ın makineleri, hassas hız oranlarını (örneğin, diş frezeleme veya endeksli delme için 1:1) korumak için Alman mühendisliği servo sistemleri ve boşluksuz şanzımanlar kullanır ve titreşimsiz kesme ve mikron seviyesinde doğruluk sağlar.

3.1 Karmaşık Döner Parçalar

Havacılık pervaneleri, tıbbi eklem protezleri ve otomotiv şanzıman bileşenleri genellikle döner gövdeleri karmaşık 3B özelliklerle birleştirir. Torna-freze işleme önce silindirik/taban geometrisini tornalama yoluyla şekillendirir, ardından aynı kurulumda bıçakları, yuvaları veya cepleri frezeler. Bu, kurulum hatalarını azaltır ve makineler arasında manuel transferlere harcanan zamanı en aza indirir.

3.2 Çoklu İşlem Entegrasyonu

Kaba işlemeden son işlemeye kadar, tek bir torna-freze merkezi dış tornalama, yüzey frezeleme, delme, diş açma ve hatta 3B kontur frezeleme gibi işlemleri tamamlayabilir. Örneğin, bir flanş parçasının dış çapı tornalanabilir, ardından cıvata deliği çemberi frezelenebilir ve delinebilir; hepsi yeniden kelepçeleme olmadan; böylece mükemmel eşmerkezlilik ve konumsal doğruluk sağlanır.

3.3 Hassas Mikro İşleme

Optik ve yarı iletken endüstrilerinde, lens kalıpları veya gofret fikstürleri gibi bileşenler nanometre düzeyinde hassasiyet gerektirir. EUMASPINNER'ın termal kararlılık sistemleri ve yüksek çözünürlüklü kodlayıcılarla donatılmış makineleri, Ra 0,1 μm'nin altındaki yüzey pürüzlülüğüne sahip mikro yapılandırılmış yüzeylerin (örneğin kırınım optikleri) frezelenmesine olanak tanır.

4.1 Tek Kurulumla Geliştirilmiş Doğruluk

Geleneksel işlemede birden fazla kurulum konumlandırma hatalarını biriktirir (0,02 mm'ye kadar). Torna-freze işleme, tüm işlemleri tek bir fikstürde tamamlayarak ve diklik ve eş eksenlilik gibi özellikler için ±0,001 mm kadar sıkı geometrik toleranslar elde ederek bunu ortadan kaldırır.

4.2 Daha Yüksek Malzeme Çıkarma Verimliliği

Frezelemenin çok dişli kesme eylemi, EUMASPINNER makinelerinde 12.000 RPM'ye kadar yüksek hızlı millerle birleştiğinde, özellikle titanyum alaşımları veya Inconel gibi sert malzemeler için, saf tornalamaya kıyasla malzeme çıkarma oranını %30-50 artırır.

4.3 Küçük Parti Üretimi İçin Esneklik

CNC programlama, torna ve freze modları arasında hızlı geçişe izin vererek teknolojiyi yüksek karışımlı, düşük hacimli üretim için ideal hale getirir. Tek bir makine, basit şaftlardan karmaşık havacılık bileşenlerine kadar her şeyi minimum yeniden takımlama ile işleyebilir.

Tayvan CNC uzmanlığından yararlanan EUMASPINNER'ın torna-freze çözümleri şu özellikleriyle öne çıkıyor:

Tornalamadaki frezeleme işlemi, torna tezgahlarının dönme hassasiyetini frezelerin geometrik esnekliğiyle birleştirerek hassas üretimde bir paradigma değişimini temsil eder. EUMASPINNER'ın torna-freze kompozit makineleri, havacılık, tıbbi cihazlar ve hassas kalıplar gibi endüstrilerin eşsiz verimlilik ve hassasiyetle karmaşık parçalar üretmesini sağlar.

EUMASPINNER teknolojisinin işleme yeteneklerinizi nasıl artırabileceğini www.eumaspinner.com adresinde keşfedin. Hassasiyeti yeniden tanımlayan özelleştirilmiş çözümler için bugün mühendislik ekibimizle iletişime geçin.

Teklif Al